Smart Factory, Digitaler Zwilling, Industrie 4.0, Digitale Fabrik. Seien es Frameworks, Konzepte oder Methoden: Keines dieser Elemente nutzen wir zum reinen Selbstzweck, sondern einzig dazu, die Effizienz Ihres Produktionssystems zu steigern. Dazu gehört auch die Verwirklichung der Ziele einer Industrie 4.0 in der realen Serienfertigung. Aktuell verbergen sich hinter diesem Schlagwort meist nur Pilotanlagen und -projekte. Diese tatsächlich in die Serie zu überführen, ist aus unserer Sicht noch nicht flächendeckend gelungen. Grund hierfür ist, dass Prozesse häufig nicht in ihrer Grundgesamtheit betrachtet und entsprechend umgesetzt werden.

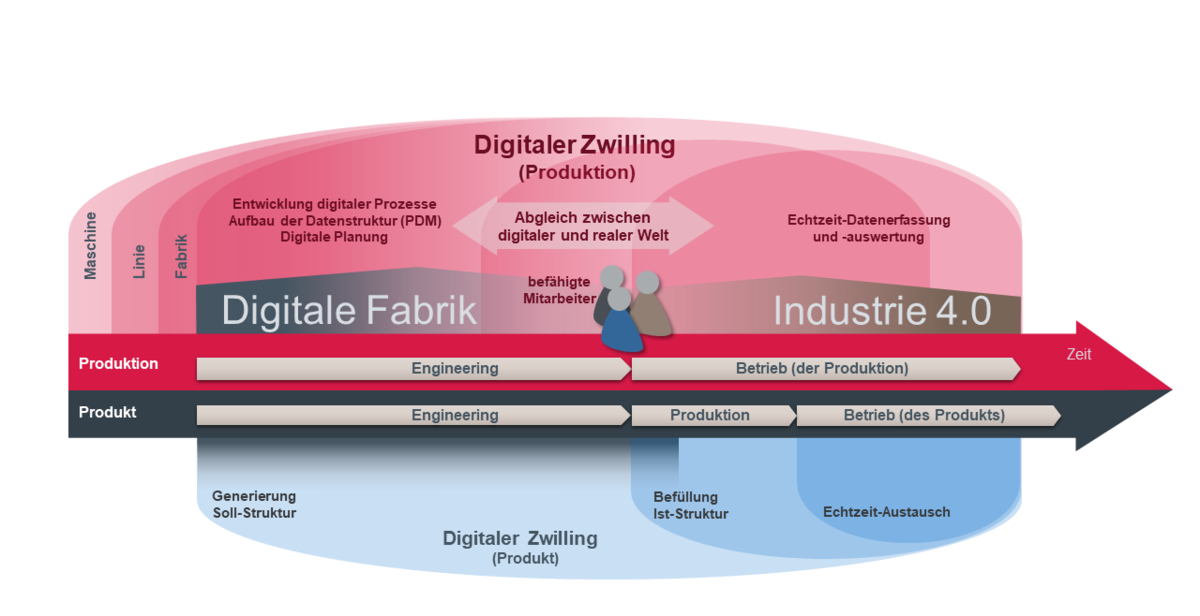

Bei EDAG betrachten wir Smart Factory in zwei Phasen: Engineering und Betrieb.

Wir begreifen die Smart Factory:

u. a. über die Supply Chain (vom Lieferanten bis zum Endkunden), über die Symbiose von Gebäude und Anlage, über die IT-Systeme, über die wertschöpfenden Produktionsprozesse.

der Digitale Zwilling unterstützt uns beim Engineering und im Betrieb des Produktionssystems.

Im Kontext der vierten industriellen Revolution stehen Unternehmen vor der Herausforderung, ihre Bestandsysteme effizient zu digitalisieren, zu vernetzten, Informationstransparenz zu erzeugen und ihre Kunden, Geschäftspartner und -prozesse zu integrieren.

Bei EDAG sehen wir ein riesiges Potenzial in der Digitalisierung und Vernetzung von Produktionssystemen. Bei der horizontalen und vertikalen Vernetzung, vom ERP, über MES bis zu den Maschinen auf der Anlagenebene können mannigfaltige Daten erfasst, analysiert und interpretiert werden. Diese Erkenntnisse sollten genutzt werden, um prozessoptimierte Maßnahmen einzuleiten und so Produktions- und Geschäftsprozesse effizienter zu gestalten.

Wir begleiten Sie auf dem Weg der Digitalisierung und Vernetzung bei

Durch kundenspezifische ausgewählte Soft- und Hardwareprodukte, intelligente Sensorik, die Auswertung und Analyse zum Einsatz von KI-Algorithmen sowie die Speicherung auf hoch performanten Rechnersystemen/Cloud-Lösungen erschaffen wir Ihr Internet der Dinge (Internet of Things, IoT).

Als virtuelles Modell bspw. eines Prozesses, einer Anlage, eines Produktes oder einer Dienstleistung verbindet der Digitale Zwilling die reale und virtuelle Welt. Diese Kopplung der Welten ermöglicht es, Daten zu analysieren und Systeme zu überwachen.

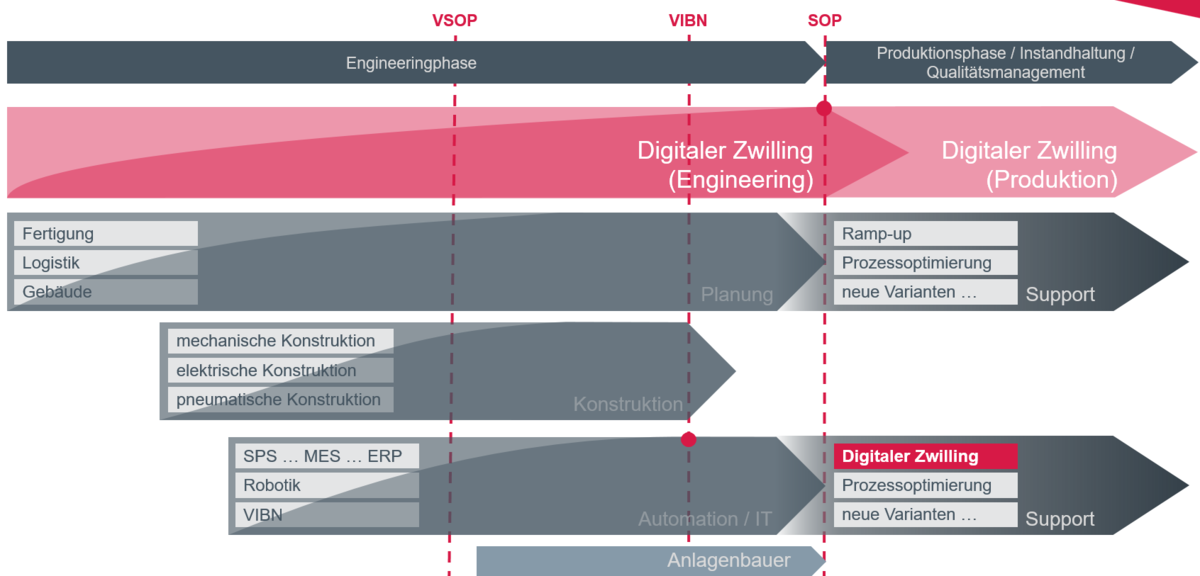

Der Digitale Zwilling begleitet Ihr Produktionssystem von der ersten Idee bis zur letzten Abschaltung der Fabrik. Während der Engineering-Phase entsteht parallel zum Produktionssystem der Digitale Zwilling, primär unterstützt durch die Methoden und Prozesse der Digitalen Fabrik. Während der Betriebsphase arbeitet der Digitale Zwilling parallel zum Produktionssystem, vertikal und horizontal vernetzt, basierend auf Werkzeugen und Methoden der Industrie 4.0. Im Einzelnen lassen sich drei Fokusse für die Arbeit mit dem Digitalen Zwilling ableiten:

Mechatronisches Engineering, planungsunterstützend z. B. im Rahmen von Materialfluss- und Prozesssimulationen (Robotersimulationen). So stellen wir sicher, dass das Engineering für Ihre Fabrik abgesichert und ohne böse Überraschungen abläuft.

Produktionsbegleitend durch die ständige Auswertung von Vitaldaten (Betriebsdaten) der Produktion zwecks kontinuierlicher Optimierung und der proaktiven Fehlererkennung. Mit dem Digitalen Zwilling sind Sie immer informiert über den Zustand und die Zukunft Ihres Produktionssystems.

Produktionsbegleitend durch die ständige Auswertung von Vitaldaten (Betriebsdaten) der Produktion zwecks kontinuierlicher Optimierung und der proaktiven Fehlererkennung. Mit dem Digitalen Zwilling sind Sie immer informiert über den Zustand und die Zukunft Ihres Produktionssystems.

Der Digitale Zwilling orchestriert die Arbeitsgebiete digitale Planung, Konstruktion, Simulation, Automation und Leittechnik.

Abhängig von Fokus und Fabrikebene (Einzelplatz bis Standort oder gar weltweitem Produktionsnetzwerk) wird der Digitale Zwilling durch unterschiedliche Werkzeuge (IT-Systeme), Daten/Informationen und Prozesse repräsentiert; stets angepasst an die Aufgabenstellung und mit durchgängiger, konsistenter Datenhaltung.

Wir erstellen Digitale Zwillinge einerseits für Hersteller von Werkzeugmaschinen mit dem Ziel, die Entwicklung effizienter und Schulungen sowie Vertrieb effektiver zu gestalten. Die Kunden werden mit unserer Unterstützung (Beratung und Software) dahingehend befähigt, zukünftig selbst Digitale Zwillinge zu generieren. Andererseits bieten Ihnen unsere Ingenieure ihre Expertise als Dienstleistung an bei der Virtuellen Inbetriebnahme (eine Form des Digitalen Zwillings) von kompletten Fertigungslinien mit über 100 Industrierobotern.

Im Couchtalk geben wir Inspiration, Herangehensweise und Lösungen zur Einführung des Digitalen Zwillings in der Produktion. Informationen zu Softwareprodukten runden das Gespräch ab.

Unsere Leistungen im Bereich Smart Factory sind darauf ausgerichtet, über ein effizientes Engineering und eine effektive Automation Produktionssysteme zu realisieren, die über zielgerichtete Produktionsleittechnik von befähigten Mitarbeitern betrieben werden.

Seit den 1990er Jahren beschäftigen wir uns intensiv mit der Entwicklung von Prozessen und Methoden der Digitalen Fabrik und setzen diese in Dienstleistungsprojekten ein; stets auf dem aktuellen Stand von Forschung und Technik.

Automation ist die Kunst, Ihre Produkte mit minimalen manuellen Eingriffen, hoher Qualität und geringen Kosten zu fertigen. Dafür müssen alle Gewerke perfekt aufeinander abgestimmt sein. Diese hochgradige Automation erreichen wir durch den Einsatz moderner innovativer Tools und unsere jahrzehntelange Erfahrung.

Die Leittechnik ist die Schaltzentrale, das neurale Zentrum des Digitalen Zwillings: sei es über die horizontale Vernetzung der Maschinen und Komponenten untereinander via SCADA (Supervisory Control and Data Acquisition), MES (Manufacturing Execution System) oder über die vertikale Anbindung an das ERP (Enterprise Resource Planning). Durch die enge interdisziplinäre Zusammenarbeit mit der Robotik- und Automatisierungstechnik schlagen wir hier die Brücke zwischen IT und OT (Operational Technology). Durch die IO-/OT-Konvergenz ergeben sich hier weitere Optimierungspotenziale.

Noch in jeder industriellen Revolution (1 bis 4) hat der Mensch eine Rolle währenddessen und vor allem auch danach gespielt. Für uns ist eine digitalisierte Welt ohne den Menschen nicht denkbar. Entsprechend sind unsere Aktivitäten darauf ausgerichtet, Ihre Mitarbeiter in ihrer Arbeit mithilfe digitaler Prozesse und Methoden bestmöglich zu unterstützen. Ziel ist dabei, ihre tägliche Arbeit immer effizienter zu gestalten.

Dirk Keller

Geschäftsführer EDAG Production Solutions GmbH & Co. KG